JBL D130 2-Way スピーカーシステムの自作

3:製作

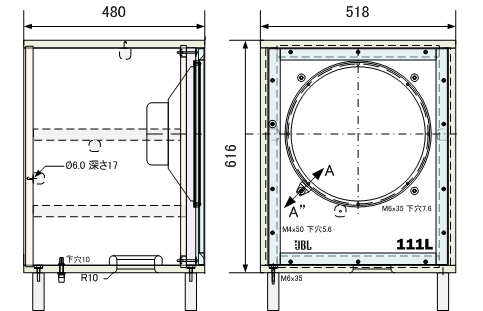

3-1:図面

図面を書くのが一番楽しいかもしれない。実物は重いしでかいから。

3-2:工作関連

接合部の強度と寸法精度が重要なので,実木(さねぎ)を使用して強固に組み立てる。

ロックマイターのような凝った方法にも挑戦したいのだが設備投資が大きすぎてむりだ。

実木は入手性がよく品質が安定しているアガチス板を使った。 柾目で反りの少ない板を選んだ。

4辺をC1程度に面取りしておく。 これは接着剤と溝加工のバリの逃げとなる。

組立時の締め上げにはハタガネは使わずに角材とボルトのメーター寸切り(M8)を使用する。 角材は45mm角の松を使用。結構重いし丈夫。長さ約2mの角材2本を66センチで3等分した。 6本あるので3カ所を締め上げることができる。 メーター寸切りは蝶ネジで締めるので万力よりは力が出ないがハタガネ同等の役目は果たしそうだ。

工作を実際に進めているのでメモしておく。

まずは実木の加工を行った。 厚さ5mmのアガチス板を幅12mmに切り出していく。 切断には卓上基板カッター(丸のこ)を使用した。

実木としての強度を高めるため,木目とは直角方向に切り出していく。 幅を一定に切り出すのは結構難しい。 表と裏を交互にひっくり返して切っていくが,斜めになってしまう。 長さ200mを24本切り出した。

その後,実木の面取りを行う。 簡易冶具で実木を固定して小型のカンナでC1〜C2の面取りを行う。

24本の4辺なので96回繰り返す。

ここですでに苦行・荒行の片りんを見せつつある・・・

材料の入荷!

そうこうしているうちにクリスマスとなり,2週間前に発注した木材が入荷。 総重量47kg,3小口で送られてきた。 その日のうちに検品を済ませる。

寸法は±1mmには入っているが相対的なずれが1mm程度ある。 また,微妙に斜めになっていて平行四辺形になっているため,うまく組み合わせを選んで誤差が少なくなるようにした。

天板はできるだけきれいな木目を選んだ。 各部材にはテープでマーキングしておく。

墨入れ

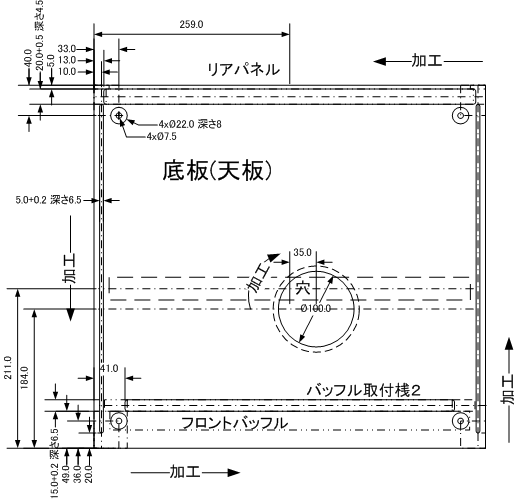

続いて,墨入れを行う。 鉛筆で加工図を書き込んでいく。 例えば,天板と底板はこんな感じ。

天板には補強材があり,底板にはバスレフポートをあける。

心を空にして修行のつもりで寸法を取っていく。 特に穴をあける位置はシビアに決める。 トリマで加工する部分はトリマガイドが寸法を決めるので割とラフでも大丈夫だ。

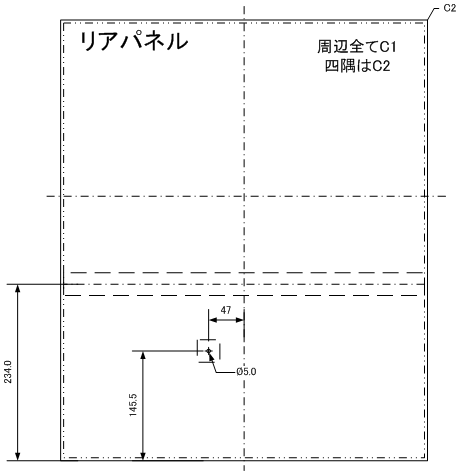

12枚のうち,リアパネルは特に加工がない。

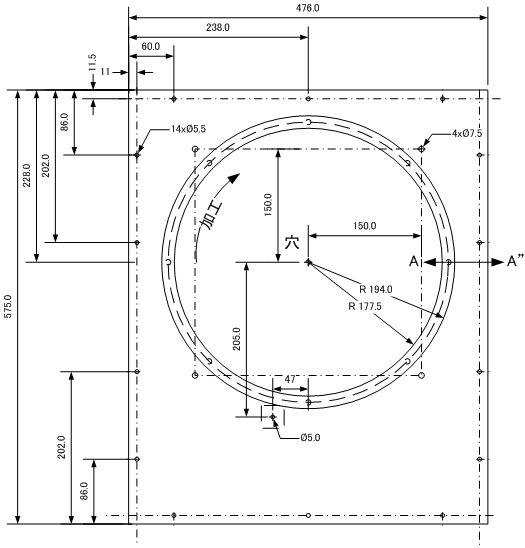

バッフルはスピーカー開口部と取付ネジ穴,バッフルを固定するネジ穴をケガキする。修行度3

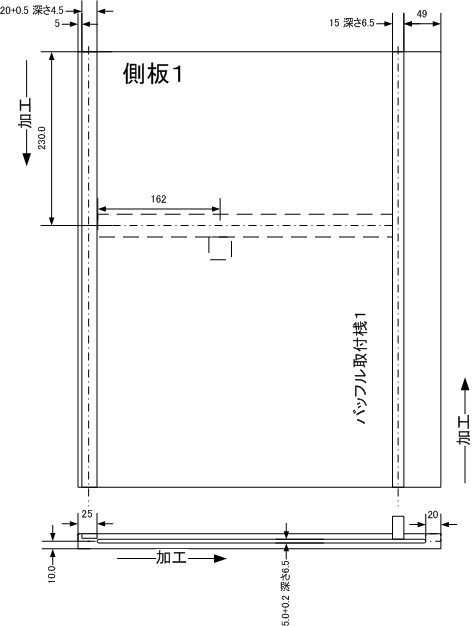

側板はリアパネルと桟の取付溝,実木位置,補強材位置をケガキする。4枚分。修行度5

天板はリアパネルと桟の取付溝,底板はさらにバスレフポートと足取付穴をケガキする。修行度5

途中,90度間違えていることに気付いて修正する。修行度8

1枚当たり4kg弱あるので取り回すだけで疲れる・・・ 大きい割に精度は必要なので大変・・・

トリマを使った加工

今回このために購入したリョービのトリマ,安いけど働いてくれそうだ。

遠心分離機を取り付けたハンディクリーナー(掃除機)をトリマ接続して削っていく・・・ が,吸引力が足りないためか,木屑が派手に飛ぶ・・・

必ず削り始める前に掃除機のスイッチを入れること。 そうしないと大変なことになる・・・ということはある程度吸い込んでいるということだ。

まず,補強材の面取りを行う。 「よい音のため」と唱えながら行うとよい。 ピアノやギターなどの楽器の補強はかならず面取りされている。

1台当り4本の補強材と2本の補強棒がある。 補強材は2辺,補強棒は4辺の面取りを行う。 合計32辺の面取りを行う。

補強材加工は修行度5

作業は屋外で行ったところ,近所の子供らが木屑をばらまいて大変なことになった・・・ メイプルの木屑なのでよい香りがしていたが・・・子供の行動は常に予想を超える。 そういえば自分も子供のころ,水道屋がパイプのネジ切りをしてた時,目を盗んで切り屑に触って怒られた記憶がある・・・

次はバッフルの加工。

まずユニット取付ネジ穴をあける。 ユニットの取付はJBLのMA15相当の金具で行う。 ユニットを中心に150mmの□を描いて4角に穴をあける。 取り付けネジはM6,爪付ナットを使うので下穴として7.5mmの穴をあけておく。

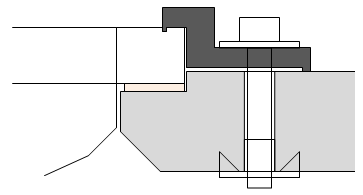

ユニットのフランジが高さ14mmあるのに対し,金具は10mm程度の高さしかない。 コルクのガスケットが2mmなので,6mmほど浮いてしまうことになる。 それでもいいのだが,ユニットを5mm落とし込むことにした。

まず半径194mmで深さ5mmの落とし込みを加工する。 加工幅は20mmでおつりがくる。

続いて半径177.5mmで丸くくりぬく。 切り込みは6mm程度として,4回〜5回に分けて深くしていく。 板厚は25mmだが,使用したビットでギリギリ対応できた。 切り落とす最終段階で左右2カ所,長さ1cm,厚さ2mm程度を残して終了する。 完全に切り落としてしまうと中心を失ってビットが暴れてしまう。 小型のノコギリで残った部分を切り落としてやすりで仕上げる。

バッフルの加工は修行度5

続いてリアパネル取付溝とバッフル取付桟の溝を切る。 トリマの加工ガイドは位置を決めたら同じ寸法の部分を連続して加工する。 そのため,8枚のパネルをとっかえひっかえ加工していくことになる。 加工カ所は1枚当たり2カ所だが,荒加工と仕上げ行うので1カ所あたり3回,6枚で48回のトリマ加工となる。

ここは修行度8

この段階でかなり足腰に来ているが,修行は続く。

実木溝加工をおこなう。幅は5mm,深さは6.5mm。 切り込み1回で加工を行ったが精度がいまいちだったので,2回に分けたほうがよかった。 深い溝を掘ると木屑が詰まってしまい,ビットが屑を乗り越えようとするため,位置がずれる。 ビットもアッパーカットなどの高級なビットを使えばよいのだろう。 体力があれば2回に分ければよいが,気力がなえてしまい,1回で押し通した。

幅は5mmだが少し幅を広くしないと実木が入らない。 荒加工として1回,屑を取り除いて1回,ではがき(0.2mくらい)を一枚はさんで1回の合計3回トリマ加工を行った。 合計で48回,側面を加工する際に前かがみとなるため辛い。加工台にしっかり固定して行ったほうが楽かも。

実木溝加工は修行度9

バスレフポートの穴あけ。

トリマーベースにあるネジ穴がちょうど半径50mmになりそうなので3mmのドリルを穴中心に立てて加工した。 当初5mmのビットを使ったが15mm程度までしか切り込めず,途中から6mmのビットに変えた。

2枚目は途中,裏からも加工したが,穴が斜めになっていたためずれた。ショック。 ハンドドリルに水準器を付けているのに傾いた。原因は基準面の傾き。玄関ポーチは水が流れるように傾いている。

結果的には6mmのビットで加工したところ気にならない程度の段差で済んだ。

表面のみボーズ面ビットで面取りを行うと,いかにもバスレフポートという趣になった。 裏面はポートの長さが決まってから加工を考える。

ついでにバッフルのユニット取付穴の背面を幅10mmで45度に面取りしておく。

以上の加工は修行度5

ここまでで9割程度の加工が終了。後は足取付部を直径22mm,深さ8mmで加工する。

がしかし,足腰が立たず,フラフラするし,握力もなくなってきたのでここで終了。

1日でやったわけではなく,3日に分けて1日3時間程度加工したのだがそれでも体力的にきつい。 大型スピーカーの自作は体力勝負だということか・・・

以上加工編途中経過・・・

足取付穴を加工したらいよいよ魔の仮組へ! 多分地獄を見ると思う・・・

調整

溝部の面取りを行った。 小型カンナとカッターを使用したがラバーウッドは切削性に優れているためきれいに面取りできた。

リアパネルの取付溝は後ろ側の辺を基準に溝を掘った。 しかし,本来はバッフル取付桟を基準に溝を切る必要があった。 板の奥行き方向の寸法が微妙にずれているのでこのままでは桟の位置がずれるか,リアパネルがハマらない。 基本的に正面を基本として,桟はぴったり合うようにしたいので,リアパネルの溝を0.5mm程度広げておく必要がありそう。

さて,大問題勃発。。

なぜか実木溝の位置がずれていた。しかも1mm以上ずれていた。

側板は寸法通りなのだが,天板と底板の実木溝が内側に1mm以上ずれていた。トリマーでは力不足だったか?12mmの深さを一気に掘ったせいか?

正しく掘りなおしたのだが,実木はスカスカ・・・ 突板で厚さを調整するか・・・もしくはこのまま進めるか・・・

結局,厚さ2mmのヒノキ材を買ってきた。 溝に接着し,トリマーで調整する。1か所ずつ丁寧にこれだけで1週間かかってしまった。

手戻りが多くて疲れた。修行度5

仮組・・・までの道のり

さて,足取付穴の加工も無事に終わったので仮組に移る。この頃はすっかり溝の調整に明け暮れていた。 溝の幅を0.1mm単位で調整してゆるくもなくきつくもない状態に持っていく。

実木を接着して高さが6mm以下になるように削る。修行度2

補強材は長さをぴったりで作っているので,組立が難しい。補強材の両端を1mmずつ詰める。左右に入る補強だけね。 ほら間違った。前後に入る補強は元々短いので加工しなくていいのよ。

この頃は1カ月間体調不良に悩まされ全く進捗していないうえに補強棒の加工を間違ってへこんでいる。

補強材をパネルに取り付けていく。

ダボ穴を正確にあける為,ダボ冶具を使いケガキする。センターポンチで慎重に凹みをつける。

ドリルで垂直に穴をあける。ドリルのお尻に水準器を接着してある。 ドリルは3.5mm→6mmとして,深すぎて板を貫通しないように深さ冶具を取り付けておく。

補強材の方が硬いのでまず補強材にボンドを塗ったダボを打ち込む。 そして接着面全体にボンドを塗って板に取り付ける。 ダボの位置は案外うまく決まった。

メーター寸切りを使った締め具を初めて使った。

大きな欠点に気付いた。 蝶ナットを所定の位置まで持ってくるのに10分以上かかった。

おかげでタイトボンドが固まり始めてしまった。

一日二本ずつ作業する。修行度3

今日はここまで。仮組までの道のりは長い・・・リアパネルとサイドパネルに補強材を接着。やれば1日仕事だが・・・

バッフル取付桟は万力で締めたが,中央部の締めがいまいちで反ってしまった。 締め上げる目的はボンドをいきわたらせることが一番。 溝があまりにタイトだとボンドの行き場所が無くて締めても隙間ができてしまうので注意。

仮組

補強材とバッフル取付桟を接着したパネルを組み立ててみる。

実木を充分に調整して仮組で隙間の無いことを確認する。 実木の頭はC2程度,多めに面取りしておく。

リアパネルをはめてバッフル取付桟の位置を確認する。 取付桟に段差が無くなるように調整する。

バッフル取付桟が長く,はみ出しがあったので削った。 結構大変だったので,長さを1mm短くしておけばよかった。

引っ掛かりをなくしてスッとハマるようになったらいよいよ接着!

ここまでは地道に一日1時間程度の作業量だったので修行度は3

3-3:組立

重量は密度0.6とすると箱だけで18kgとなる。 ユニットが7kg位らしいので合計で25kgだ。

底板を床に置き,側板が乗る実木部分にボンドを塗布。側板を組み付ける。まずは左側だけ。 側板の前後方向の位置はバッフル取付桟がぴったり一致するようにする。

リアパネルの取付溝にボンドを塗布してリアパネルをはめる。隙間が多いのでボンドは多めで大丈夫。 ボンドは指で塗るのが一番良い気がする。

右側の側板を取り付ける。底板の実木部分にボンドを塗布。側板のリアパネル取付溝にボンドを塗布。 おもむろにはめ込んで前後方向の調整を行う。バッフル取付桟のずれが無いように調整する。

天板をひっくり返して実木と取付溝にボンドを塗布し,載せる。押える。乗ってみる。

横倒しにして寸切りで締め上げる。 最初の1時間は締め付け位置をずらしながら万遍なく締め付ける。

一台目はここで大汗をかくことになる。寸切りによる締め具を用意し忘れていた(汗)。 前回の教訓では蝶ネジをねじ込むのに10分はかかる。そこで思いついたのが電動ドライバで寸切りをチャックして蝶ネジをネジ込む方法。 手でネジ込むよりはるかに早くできた。気分はミッションインポシブル。早くしないとボンドが固まったちゃう。

しかし,最初にボンドを塗った部分は固まり始めてしまい,かなりぎちぎちに締めてやっとボンドがにじみ出てくる状況だった。 修行度は久しぶりに8,普通にやれば3くらい

一台目は直角を見るためにバッフルをはめてみるのを忘れていた。30分くらい経過してはめてみたが,ちょっと傾いている。 端材を挟んで一晩放置したら治った。直角はリアパネルが決めているので,本来はリアパネル側で調整するのが正しい。

二台目は一台目よりもすんなりとことが運んだ。実木の頂点にボンドを塗りすぎないように注意する。 いくらクランプして押えてもボンドが通る隙間が無ければ隙間はなくならない。修行度3

バッフルをはめて直角を確認し,良いようなのでギリギリと締め上げる。 そしてそのまま家族旅行へと出発・・・

・・・帰宅すると巨大な箱が二つ。ユニットをはめてみる。ウム。ぴったりだ。修行度は5

続いて目違いを払う。 目違いはフラッシュビットとか目地払いビットとかいうビットを使うとある程度まで簡単に出来る。

音響的な効果を狙って面取りも行う。 大量の木屑が発生。屋外で作業したが掃除が大変だった。

表面をサンディングして塗装に入ります。

3-4:塗装

いわゆる木工用のニスはどうもなじめないのでオイルフィニッシュとする。

亜麻仁油は音が良くないとの指摘があるようだ。 ワトコも亜麻仁油が主成分だけど気にしないことにした。

バイオリンは無塗装が一番響くがそれではうるさすぎて使えないらしい。 塗料によって音楽的な響きを引き出してやる必要があるということらしい。

逆に言うと塗装によって木材をダンプして,余計な高調波が出ないようにする。 塗膜が硬ければダンプされないので余計な高調波が残る。適度な固さの塗膜がよいらしい。

もう一つのチャレンジが墨汁塗布。黒くするという目的と静電気防止という目的がある。 内側は全面黒塗りとしたい。バスレフポート付近は表面も黒塗りとしたい。

松煙墨という粉末がある。墨が煤からできるのは知っている。1kgなら売ってるけど。 自分でオイルに混ぜてみる?それとも墨汁で下塗りしてその上からオイルフィニッシュする?

塗装仕様

結局,アマニボイル油500mlとワトコ1Lを購入。

ワトコはロジンとワックスが入っている。ロジンは松脂。おそらく表面保護や被膜形成に有効だろう 仕上げは蜜蝋と亜麻仁油でワックスを作って塗ればよいと思う。

表面積は3.4m^2,両面2回塗りで13.6m^2となる。 50ml/m^2とすると680ml必要。

塗装仕様は色々紆余曲折があったが以下の3種類とする。(仕様変更→更新)

| 塗装方法 | 下塗り | 目止め | 染色 | 中塗り | 仕上げ |

| 塗装1 | 亜麻仁油 | ワトコ+砥の粉*WS | なし | ワトコ | *ワックス |

| 塗装2 | 亜麻仁油 | なし | 墨汁 | なし | なし |

| 塗装3 | 亜麻仁油 | なし | 墨汁 | ワトコ*WS | *ワックス |

*ワックス:亜麻仁油3:蜜蝋1を自分で調合

塗装箇所による塗り分けは以下の通り。

| 塗装方法 | 塗装箇所 |

| 塗装1 | 天板表面,側板表面,裏板表面,正面小口 |

| 塗装2 | 内側,底板表面,バッフル裏面,グリル枠,補強棒 |

| 塗装3 | バッフル表面 |

まず,目止めと吸い込み防止を考えて亜麻仁油をざっと塗る。よく乾かす。

ラバーウッドは導管が太く,ボンドが通るくらいなので目止めが必要。

ワトコ+砥の粉で目止めする。 普通砥の粉は水で溶くらしいが,水では固着せずはがれてきそうなのと,水分で木に反りがでるといやなのでオイルにしてみる。

ワトコ100mlに対し砥の粉を小さじ2加える。ウエットサンディングすると導管が埋まってくる。

染色は墨汁で行う。バッフルと内側は黒塗りとする。

バッフル表面は染色後にサンディングして艶消しに仕上げる。

墨汁による染色は空気の振動が大きい部分で発生する「かもしれない」静電気防止を目論んでいる・・・ 実際に表面の抵抗値を測ってみると100kohm〜数Mohmの数値を示す。

表面はワトコとする。ロジンとワックスによる被膜形成を期待する。

表面はさらなる保護と艶出しを考えて蜜蝋と亜麻仁油で作ったワックスで仕上げる。

蜜蝋は重量比で10〜20%だろうか。塗りたいので薄く作った方がよいだろうか。

塗装作業

まずは表面を150番でサンディング。ペーパーはすぐになくなるし,筋肉痛になるし・・・ 道半ばだが修行度は5。

欠け部分をパテ埋めをしながら,天板と側板は念入りに丁寧に仕上げる。

パテ埋めが終わったのでぼちぼち,実際に塗っている。

下地として亜麻仁油を塗る。ざっくりと。薄めに塗る。刷毛とスポンジを併用しながら塗る。

ぜーんぶ塗る。内側も。

下塗りが乾いたら「黒く塗れ」という声を聞きながらバッフルと内側を黒く塗る。

バッフルの裏側は面取りをしてある。大口径なのであんまり意味ないか。

バスレフポートを塗る。非常に悩んだのだがセクシーなリップを実現できた。

マジックで円を書いて,その円からはみ出さないように木簡墨で丁寧に描いた。 木簡墨は非常に濃く,にじみが出ない。しかも艶々に仕上がる。でも高いので全体には使わない・・・

下塗りの上に墨汁を塗るとそこそこ艶が出るのでバッフルはこのままでもいいと思う。

本日は1回目のウエットサンディング中。ワトコ100mlに対して砥の粉を小さじ2加えた。 ウエットサンディングも1回でいい気がしてきた。

そうなると仕上げのサンディング後に仕上げ塗りを行い,仕上げのワックス掛けで終了な予感・・・

塗装進捗メモ。

黒く塗った部分は擦れると色落ちする。バッフルはワトコで上塗り,半乾き状態で軽くサンディング。モノリスみたいになってきた。 完全に乾くまで触れない。一晩では乾かず,二晩でもまだべたつくので一週間放置してみよう。

天板・側板はウエットサンディング後放置しているがだいぶ乾いてきたので仕上げに入りたい。 仕上げは400番で撫でてワトコをたっぷりと上塗りし,ふき取る。

裏板と底板はウエットサンディングしていない。 ざらっとしているので240番→400番で撫でてワトコを上塗りして終了の予定。

塗装進捗メモ。

上塗り終了。ワトコは樹脂が入っているらしく表面に多少の塗膜ができる。導管からシミでたオイルを丹念に拭いてやる必要がある。

充分に乾燥させたら,仕上げのワックスを塗る。

ワックスは蜜蝋と亜麻仁油を混ぜたもの。比率は蜜蝋24g:亜麻仁油80g,つまり重量比で1:3。

亜麻仁油に蜜蝋を削り入れて,火にかけあぶる。ウチはIHヒーターなのでステンレスのパンで行った。蓋付なのでそのまま保存できる。100円也。 過熱に注意。ワックスが溶ける温度である70℃程度をキープするように心がける。冷えればワックスのできあがり。

多少塗り込む感じにしたかったので柔らかめの調合とした。乾きは悪い。。

バッフルにも塗ってやる。大分ツヤが出てきた。

しまった!ネジは黒にすべきだったか・・・

3-5仕上げ・その他

保護ネットの作成

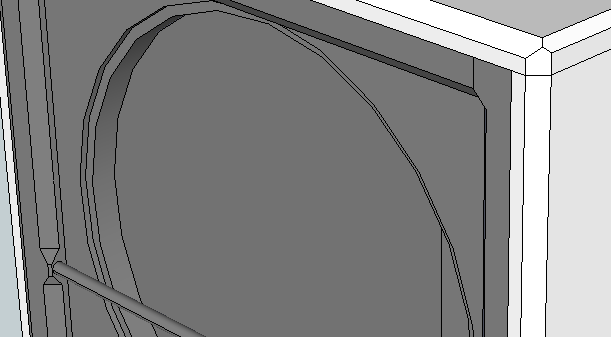

フロントグリル。サランネット。いろんな名前があるけど,スピーカーを保護する網を作った。

枠木は加工済み。音響的効果を狙った面取りも済ませた。 枠木の内側を面取りしているか,メーカー品をじっくり見たことないのでわからないが, 気付かない部分にも気配りしてみた。

見た目も重視して黒く塗った。もちろん帯電防止の意味もある。

枠木に補強のラミン丸棒を取り付けたのは良かったが,スピーカーと干渉してしまったのでちょっと削っといた。

枠木にネットを張るのが実は難しい。過去に何度か行っているがきちんと張るのは相当大変。

試行錯誤したが,縫い目をよく見て1本とたりともずれないように,しかもピチピチに張っていく。

油絵のキャンパスの張り方に近いものがある。1辺基準を決めて張っていくとよいが,基準にした辺も途中で張りなおす。

1枚につき2時間程度かかる。手首が痛くなる。なんか違う方法を考えたい。

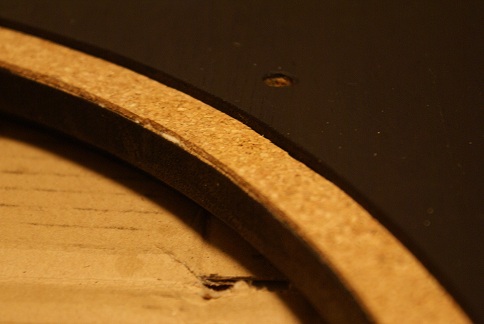

シーリング用のコルクを張る

シーリング用のコルクを張る。1/4ずつに切り出したコルク板(2mm厚)を張っていく。隙間ができてはいけない。

多少窮屈なくらいに仕上げる。

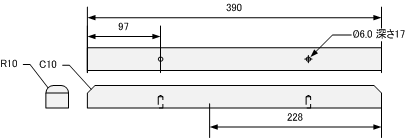

足の取付け

加工済みのアルミ足を脱脂して裏に丸く切り抜いたコルクを貼り付ける。

バッフルを取り付けると足を留めるネジが見えなくなる設計なのでバッフルを取り付ける前に足を取り付けておく。

表面の傷が気にはなるが,どうせ掃除機で小突かれることが分かっているので気にしない。 無難には艶消しの黒だろうが,アルミむき出しの雰囲気を楽しもうと思う。

何気にワッシャー部分も墨汁を塗っているので足も箱と一体の導電性を持つ。

4本足なのでガタつきが出る。箱が捻じれてるのは知ってたけど。修正しなきゃ。

スピーカーターミナルの取付け

スピーカーターミナルは底に取り付けた。場所を取らないように壁との隙間を少なくしたいからだ。

実際にスピーカーケーブルを差し込んでみたが,多少無理な姿勢を強いられる。

スピーカーユニットの取付け

スピーカーユニットはKOZYスタジオの金具で取り付けた。M6の六角ボルトで固定している。

落とし込みの寸法はばっちり決まっている。直径もぴったりすぎてコルクは見えない。ぱっと見落とし込んでいるようには見えない。 これで空気漏れもないだろう。ネジは締めすぎに注意・・・時間をおいて少しずつ増し締めが必要と思われる。

目次へ

Copyright(C) Since 1999 Y.Hosoya. All rights reserved.